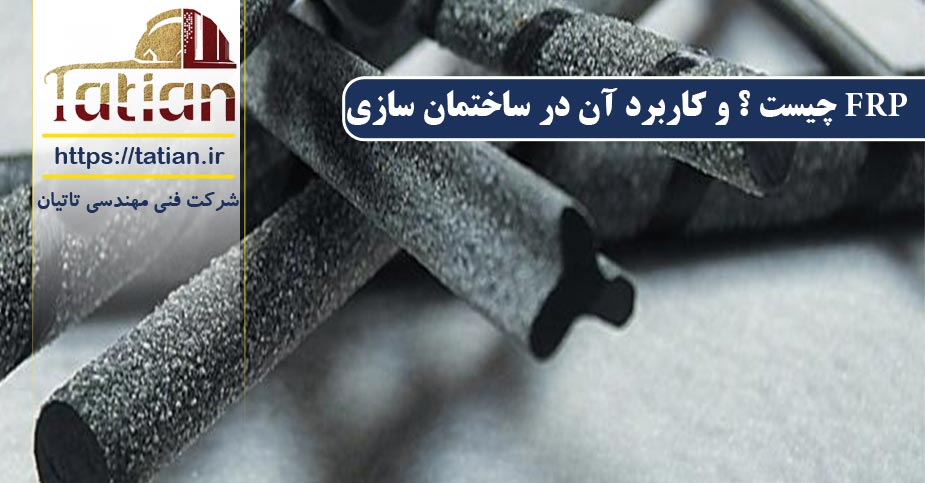

FRP مواد مهندسی شده یا طبیعی هستند که از دو یا چند ماده تشکیل دهنده با خواص فیزیکی یا شیمیایی متفاوتی که در ساختار نهایی جدا و مجزا باقی می مانند، ساخته شده اند. اکثر کامپوزیت ها دارای الیاف قوی و سفت در یک ماتریس هستند که ضعیف تر و سخت تر است. هدف معمولاً ساختن یک جزء قوی و سفت و اغلب با چگالی کم است. FRP معمولاً دارای الیاف شیشه یا کربن در ماتریس های مبتنی بر پلیمرهای ترموست، مانند رزین های اپوکسی یا پلی استر هستند. شکل های دیگری از کامپوزیت وجود دارد که در آنها ماتریس فلز یا سرامیک است. در بیشتر موارد، FRP هنوز در مرحله توسعه هستند و مشکلات هزینه های تولید بالا هنوز برطرف نشده است. علاوه بر این، در این کامپوزیت ها دلایل اضافه کردن الیاف (یا در برخی موارد، ذرات) اغلب نسبتاً پیچیده است.

FRP های کربنی در بتن پیش تنیده برای کاربردهایی که مقاومت بالا در برابر خوردگی و شفافیت الکترومغناطیسی CFRP مهم است استفاده می شود.

کامپوزیت های CFRP برای لوله کشی زیر آب و بخش های ساختاری سکوی دریایی استفاده می شود. علاوه بر آن، FRP خطر آتش سوزی را کاهش می دهد.

FRP برای ساخت لولههای زیر آب برای عمق زیاد استفاده میشوند، زیرا در مقایسه با فولاد، شناوری را افزایش میدهند (به دلیل چگالی کم).

راه پله ها و راهروها نیز برای کاهش وزن و مقاومت در برابر خوردگی از FRP ساخته شده اند.

در سازه های هیبریدی با کارایی بالا استفاده می شود.

میلگردهای FRP به عنوان تقویت کننده داخلی سازه های بتنی استفاده می شود.

میله ها، ورق ها و نوارهای FRP برای تقویت سازه های مختلف ساخته شده از بتن، بنایی، چوب و حتی فولاد استفاده می شود.

FRP ها برای مقاوم سازی لرزه ای استفاده می شوند.

پلیمرهای تقویت شده با الیاف در ساخت سازه های خاصی که نیاز به خنثی الکتریکی دارند استفاده می شود.

جذب انرژی بالای کامپوزیت های پلیمری تقویت شده با الیاف آرامید (AFRP) آنها را برای تقویت سازه های مهندسی در معرض بارگذاری دینامیکی و ضربه ای مناسب می کند.

پلیمرهای تقویتشده با الیاف (FRP) کامپوزیتهایی هستند که تقریباً در هر نوع ساختار مهندسی پیشرفته مورد استفاده قرار میگیرند، با استفاده از آنها از هواپیما، هلیکوپتر و فضاپیما گرفته تا قایقها، کشتیها و سکوهای دریایی و خودروها، کالاهای ورزشی، تجهیزات پردازش شیمیایی و زیرساختهای عمرانی مانند به عنوان پل ها و ساختمان ها. استفاده از کامپوزیت های FRP با سرعت چشمگیری به رشد خود ادامه می دهد زیرا این مواد بیشتر در بازارهای موجود خود استفاده می شوند و در بازارهای نسبتاً جدید مانند دستگاه های زیست پزشکی و سازه های عمرانی تثبیت می شوند. یک عامل کلیدی که باعث افزایش کاربرد کامپوزیت ها در سال های اخیر می شود، توسعه اشکال پیشرفته جدید مواد FRP است. این شامل پیشرفتهایی در سیستمهای رزین با کارایی بالا و سبکهای جدید تقویتکننده مانند نانولولههای کربنی و نانوذرات میشود.

کامپوزیتهای پلیمری تقویتشده با الیاف (FRPs) بهطور فزایندهای بهعنوان بهبودیافته ویا جایگزینی برای اجزا یا سیستمهای زیرساختی که از مواد مهندسی عمران سنتی، یعنی بتن و فولاد ساخته میشوند، در نظر گرفته میشوند. کامپوزیتهای FRP سبک وزن هستند، خورنده نیستند، استحکام ویژه و سختی خاصی از خود نشان میدهند، به راحتی ساخته میشوند و میتوانند برای برآوردن نیازهای عملکردی طراحی شوند. با توجه به این ویژگی های مزیت، کامپوزیت های FRP با استفاده از آن به عنوان تقویت کننده در بتن، عرشه پل ها، سازه های مدولار، قالب و تقویت خارجی برای تقویت و ارتقای لرزه ای در ساخت و سازهای جدید و بازسازی سازه ها قرار گرفته اند.

مقاوم سازی ساختمان و از طریق FRP جهت بهبود کف و دال بتنی بخصوص سقف ، به منظور دستیابی به ظرفیت و عملکرد مورد نیاز ، مقاومت خمشی و برشی را افزایش می دهد. همچنین می تواند مقاومت در برابر خوردگی ، ارتعاش و سایش را افزایش دهد. علاوه بر این ، FRP برای ارائه ظرفیت و عملکرد و همچنین تقویت ، تعمیر و دیوارهای بتنی و بنایی مقاوم سازی استفاده می شود

پیش از نصبFRP باید بتن های سست از سطح بتن زدوده شود. ضمن اینکه سطح بتن باید عاری از هرگونه مواد مانع همچون عایق، رنگ، پلاستر ، گچ و یا چربی باشد. همچنین در جهت تمیز نمودن سطح بتن می توان از روش ساب زدن با دستگاه فرز با صفحه ساب مخصوص و یا سند بلاست بهره برداری کرد.

1. آماده سازی عمومی قبل از شروع عملیات

2. آماده سازی سطح

3. مراحل نصب

4. مخلوط کردن چسب اپوکسی

5. اجرای سیستم FRP بر روی سطوح آماده شده

* حداقل دما برای کار 5 درجه سلسیوس و حداکثر 45 درجه سلسیوس است .اغلب مشکلات ما به علت کارکردن در دمای پایین بوده که برخلاف تصور عمومی این ایراد با اضافه کردن مواد زودگیر حل نمی شود و این مواد به خودی خود موجب کاهش مقاومت چسبندگی چسب می گردد.

* رطوبت سطح بتن در حین کار باید کمتر از 3% باشد.

* همانطور که می دانید سیستم های FRP مشابه تمام سیستم های چسبی باید در هنگام نصب عاری از هرگونه گرد و خاک و لایه واسط باشد. سطح بتن حتماً میبایست توسط پمپ باد یا واترجت شستشو وتمیز شود. همچنین الیاف FRP در کارگاه باید دور از آلودگی های محیطی نگهداری شود.

* بهره مندی از چسب به روی سطح FRP ضمن اینکه کمکی به چسبندگی نمی کند بلکه در مواقعی نیز نیروی کار برای پنهان کردن نواقص عملیات نصب FRP از چسب اپوکسی روی الیاف FRP استفاده کرده است.

* متفاوت بودن نحوه اختلاط، زمان اختلاط و زمان گیرش چسب در رزین های اپوکسی مختلف و در بعضی موارد استفاده از رزین های پلی استر به جای رزین اپوکسی موجب کاهش شدید چسبندگی الیاف FRP با سطح بتن می شود.

نتیجه :

کاربرد آرماتورهای پلیمری تقویت شده با الیاف (FRP) برای سازه های بتنی به عنوان جایگزینی برای میله های فولادی یا تاندون های پیش تنیدگی به طور فعال در آزمایشگاه های تحقیقاتی متعدد و سازمان های حرفه ای در سراسر جهان مورد مطالعه قرار گرفته است. تقویتکنندههای FRP مزایای متعددی مانند مقاومت در برابر خوردگی، خواص غیر مغناطیسی، استحکام کششی بالا، وزن سبک و سهولت در کار را دارند.

با این حال، آنها معمولاً یک پاسخ الاستیک خطی در کشش تا شکست (که به عنوان شکست شکننده توصیف میشود) و مقاومت عرضی یا برشی نسبتاً ضعیفی دارند. همچنین در برابر آتش و در معرض دمای بالا مقاومت ضعیفی دارند. آنها در هنگام خم شدن استحکام قابل توجهی را از دست می دهند و به اثرات تنش حساس هستند.

علاوه بر این، هزینه آنها، چه به ازای واحد وزن در نظر گرفته شود و چه بر اساس ظرفیت حمل نیرو، در مقایسه با میلگردهای تقویت کننده فولادی معمولی یا تاندون های پیش تنیدگی بالا است. از دیدگاه مهندسی سازه، جدی ترین مشکلات تقویت کننده های FRP عدم وجود پلاستیک b است.

برچسب ها

ارسال دیدگاه

دیدگاه ها

![]() آخرین مطالب

آخرین مطالب

![]() پربازدیدترین مطالب

پربازدیدترین مطالب